Notre expertise dans la fabrication du sur mesure a été le moteur le plus important de la croissance du Groupe Olbinski. Notre engagement sur cette technologie, à forte valeur ajoutée, inscrit notre entreprise dans une réussite à long terme. Aujourd’hui, nous sommes fiers de proposer aux seins de notre structure, 2 procédé, la conception par fraisage (Résine Acrylique) et celui de la stéréolithographie (Résine UV).

Production 3D

L'Art du Sur-Mesure

Un choix technologique sans concessions

Par Stéréolithographie

"Un saut technologique sans précédent"

Le laser UV au service de la précision et de la production.

Un rayon laser trace une première couche a la surface de la résine liquide, celle-ci se polymérise sous l’effet du rayonnement lumineux. La couche imprimée est recouverte par une seconde couche d’environ 1/10 mm de résine liquide. Le laser trace la couche suivante et ainsi de suite jusqu’à la fabrication complète de l’embout. Cette production par prototypage rapide, permet l’utilisation de résine hautes performances équivalentes à celles que nous utilisons jusqu’alors. Ce processus utilise la lumière comme source d’énergie. Ce phénomène s’appelle la photopolymérisation.

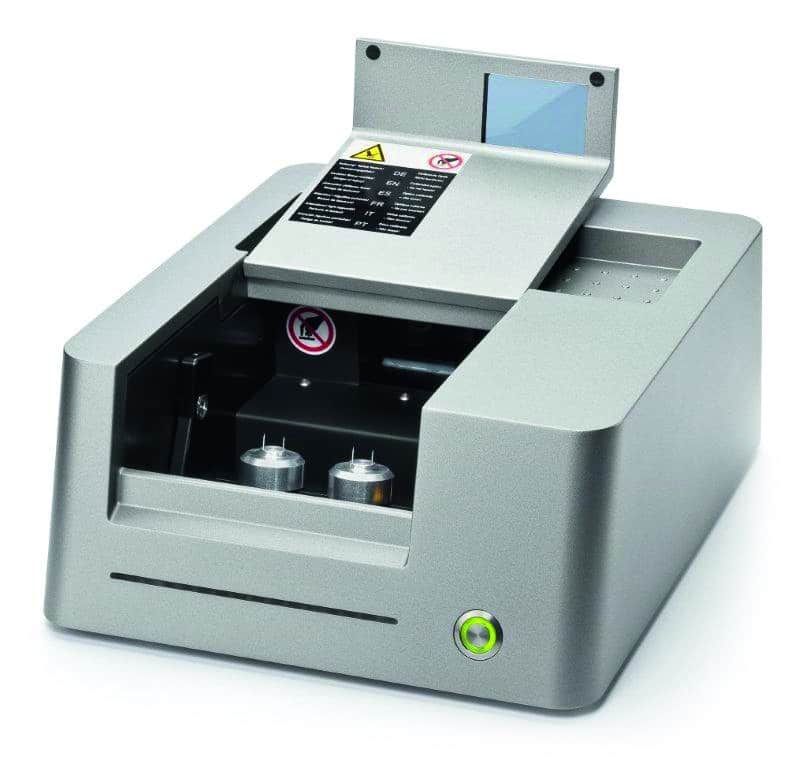

SCANNER SMARTOPTIC DUOSCAN

La chaine de fabrication

1. Prise d’empreinte par l’Audioprothésiste

Dans ce nouveau process, la prise d’empreinte réalisée par l’Audioprothésiste est désormais la seule opération qui ne soit pas assistée par ordinateur.

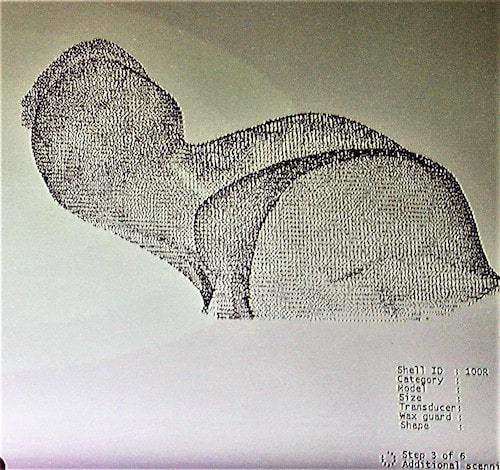

2. Scan

C’est la numérisation de l’empreinte en silicone de l’oreille du parient.

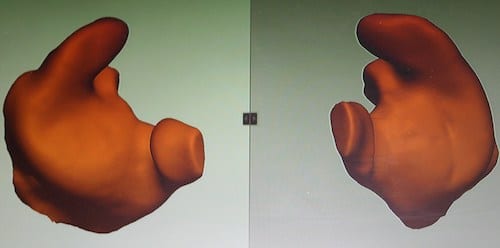

3. Secret Ear Designer

Logiciel développé pour la Conception Assistée par Ordinateur des éléments prothétiques en audiologie.

4. Imprimantes

Le processus de fabrication révolutionnaire permet d’avoir des efforts de rétraction très faible

(comparés aux autres systèmes de fabrication).

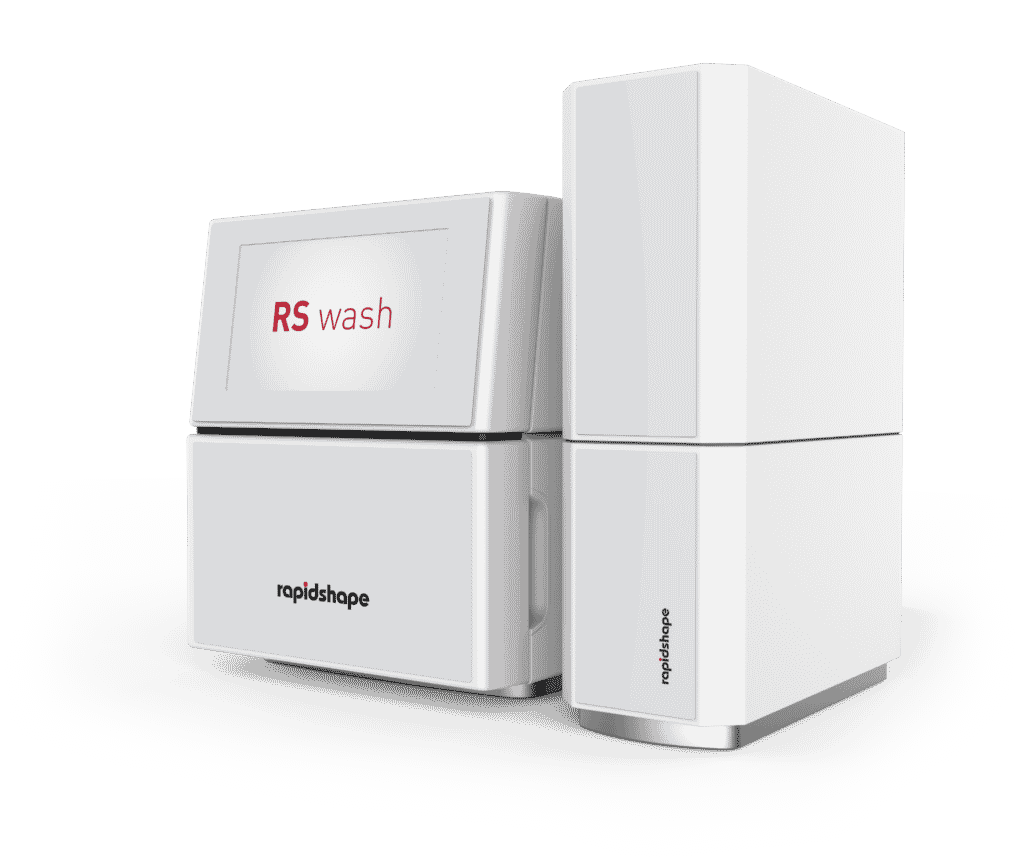

5. Rapid clean

Dès l’impression terminée, nous procédons à un rinçage complet des éléments

Imprimés. Cette opération permet l’élimination des résidus de résine non polymérisée sur les surfaces externes

et internes des éléments prothétiques.

6. Post Cuisson

Cette unité achève la photopolymérisation de la résine UV par leur exposition a des flashes lumineux en atmosphère CO2.

7. Assemblage et finition

Lors de la conception en 3D de l’élément pour BTE, OPEN et RIC la position exacte

de tous les composants tube, micro tube et écouteur ont été défini.

L’opérateur visualise sur son écran de contrôle la représentation tridimensionnelle de la fabrication.

Par Fraisage

Ce procédé aborde une autre façon de créer des prothèses auditive numérique par usinage. La production s’effectue suivant la technologie SRP (Subtractive Rapid Prototyping). Cette méthode de fabrication dite soustractive implique la réalisation de prototype en usinant un élément prothétique à partir d’un bloc de matière première. ( Bloc de matière Acrylique ).

En comparaison, cette technique SRP offre des avantages important et non négligeables, l’ utilisation de matériaux variés et assure une meilleure finition des modèles.